STIHL

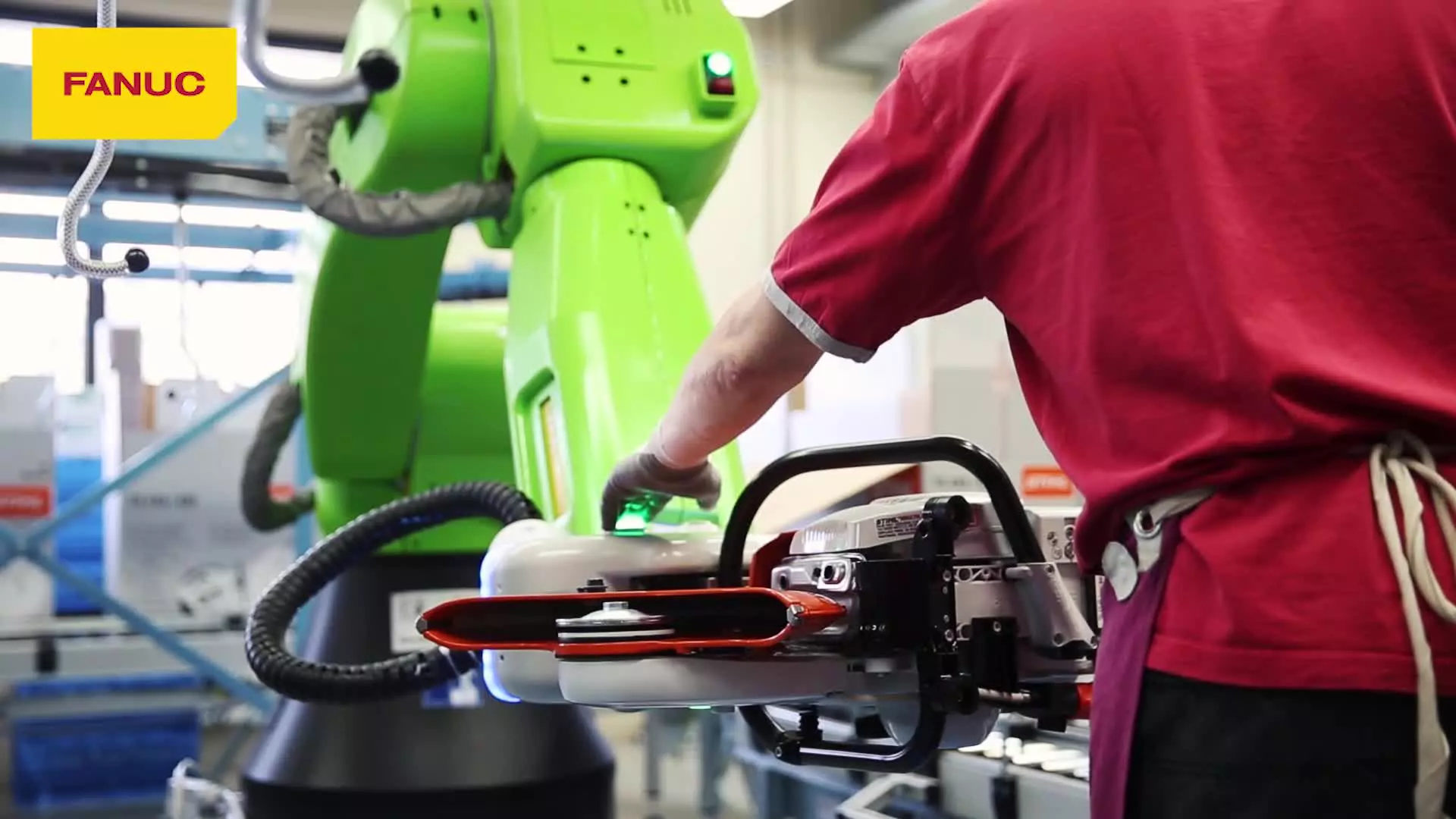

Cobot zbavuje pracovníkov fyzickej záťaže

Kontrola kvality a balenie môžu byť fyzicky náročné. Integrácia kolaboratívnych robotov však môže výrazne zlepšiť ergonómiu týchto činností.

Zdieľať

Cobot odbremeňuje pracovníkov od fyzickej záťaže.

Ergonomické riešenie s využitím odborných znalostí pracovníkov baliacej linky.

Jeden robot prevezme niekoľko ťažkých manuálnych úloh.

Robot synchronizuje svoju rýchlosť s dopravníkom.

Inšpirujte sa

Prípadové štúdie spoločnosti FANUC

Zoznámte sa s naším komplexným sortimentom automatizačných riešení, ktoré sú prezentované v podrobných prípadových štúdiách a navrhnuté tak, aby optimalizovali a zefektívnili akýkoľvek výrobný proces.

Manipulácia s materiálom

Automatizujte manipuláciu s materiálom pomocou priemyselných robotov a získajte pre svoje podnikanie množstvo výhod. Výrazne zvýšte efektivitu a produktivitu znížením času a úsilia potrebného na manuálnu manipuláciu. Nechajte roboty pracovať nepretržite bez únavy, aby ste zabezpečili konzistentný výkon a minimalizovali chyby, čo vedie k vyššej priepustnosti a rýchlejšiemu spracovaniu.

Všetky odvetvia

Preskúmajte náš komplexný sortiment automatizačných riešení, ktoré sú navrhnuté na optimalizáciu a zefektívnenie akéhokoľvek výrobného procesu.