GF Wavin

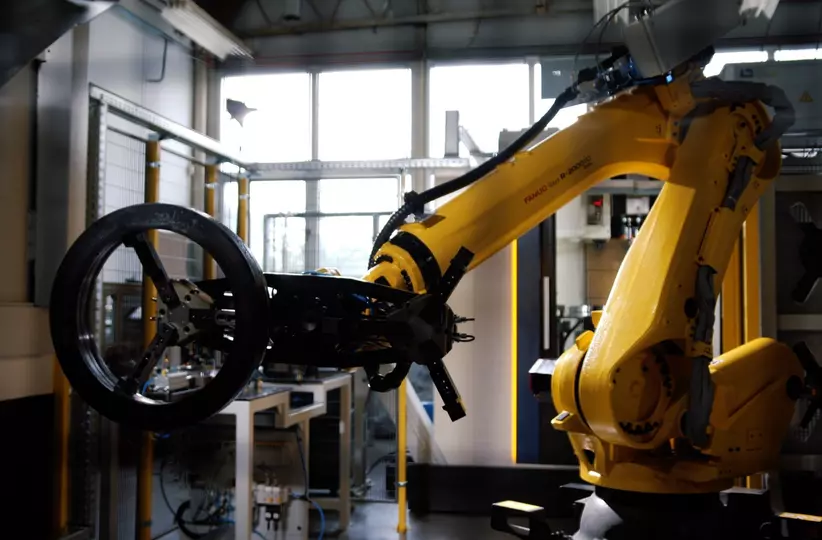

Espaço para melhores robôs

A automatização nunca pára. Mesmo quando se duplica uma célula de produção, há espaço para melhorias, tais como tempos de ciclo optimizados e fiabilidade.

Partilhar

Elevada fiabilidade do processo devido à construção dos robôs orientada para o serviço e de fácil manutenção.

Tempos de ciclo flexíveis com baixa taxa de falhas.

O desempenho aumentou em 40% desde a introdução da primeira célula robotizada.

O alcance do braço do robot R-2000𝑖B/185L de mais de 3 metros optimiza a descarga da máquina.

Inspire-se

Estudos de caso da FANUC

Explore a nossa gama abrangente de soluções de automatização de fábricas, apresentadas em estudos de casos detalhados e concebidas para otimizar e racionalizar qualquer processo de fabrico.

Manipulação de materiais

Automatize a manipulação de materiais com robôs industriais para obter inúmeras vantagens para a sua empresa. Aumente significativamente a eficiência e a produtividade, reduzindo o tempo e o esforço necessários para o manuseamento manual. Permita que os robôs funcionem continuamente sem fadiga para garantir um desempenho consistente e minimizar os erros, conduzindo a um maior rendimento e a tempos de processamento mais rápidos.

Carga e Descarga de máquinas

Automatize a carga/descarga de máquinas com robôs para melhorar significativamente a sua produção, proporcionando uma precisão superior e um funcionamento contínuo, ao contrário do controlo manual. Aumente a eficiência, obtenha uma produção consistente, reduza os custos de mão de obra e acrescente um valor substancial a todo o seu processo de produção.