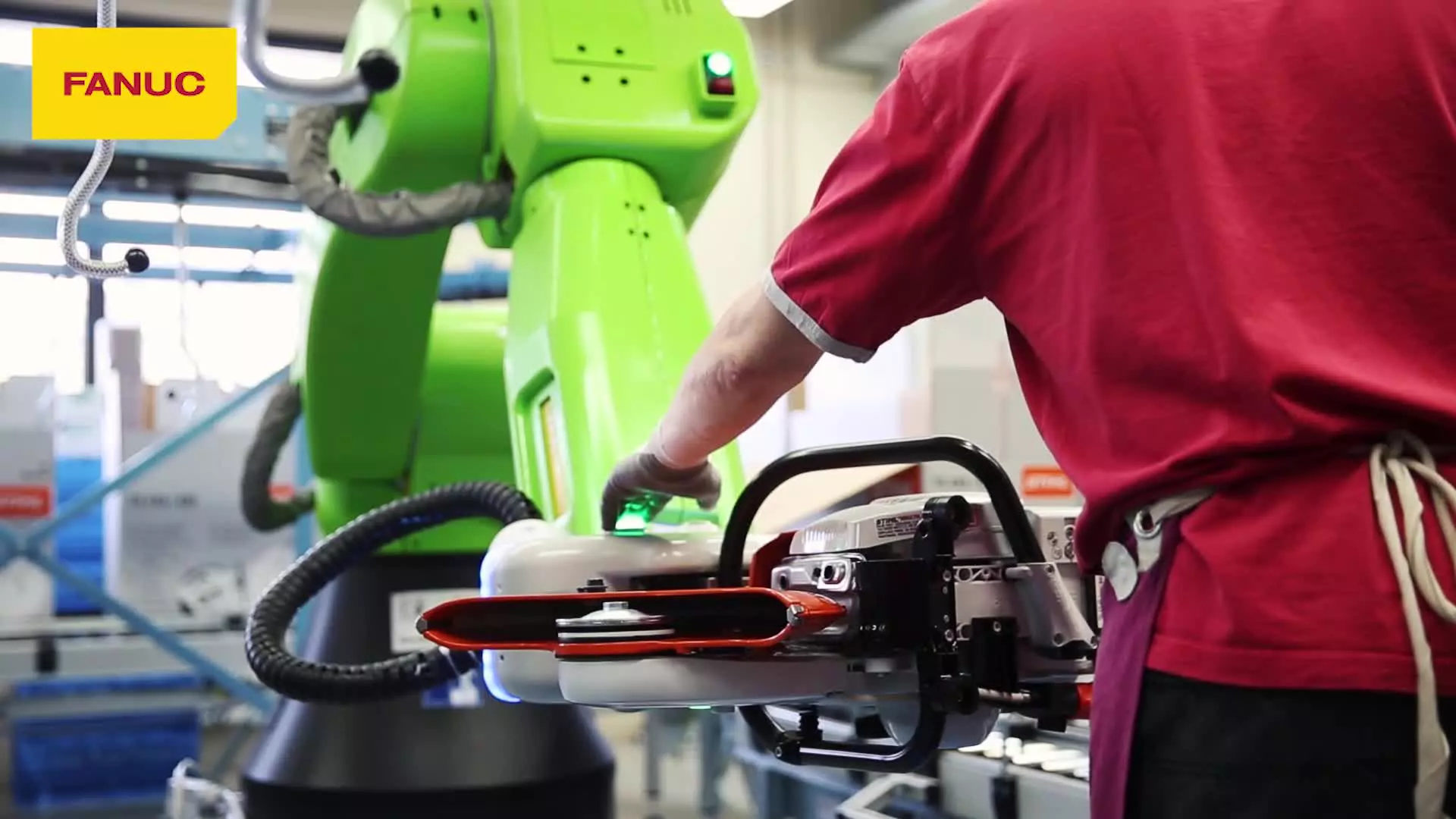

STIHL

Cobot alivia o esforço físico dos trabalhadores

Os controlos de qualidade e a embalagem podem ser fisicamente exigentes. No entanto, a integração de robôs colaborativos pode melhorar significativamente a ergonomia dessas actividades.

Partilhar

Cobot alivia o esforço físico dos trabalhadores.

Solução ergonómica através da utilização dos conhecimentos do pessoal da linha de embalagem.

Um robô assume várias tarefas manuais pesadas.

O robot sincroniza a sua velocidade com a do transportador.

Inspire-se

Estudos de caso da FANUC

Explore a nossa gama abrangente de soluções de automatização de fábricas, apresentadas em estudos de casos detalhados e concebidas para otimizar e racionalizar qualquer processo de fabrico.

Manipulação de materiais

Automatize a manipulação de materiais com robôs industriais para obter inúmeras vantagens para a sua empresa. Aumente significativamente a eficiência e a produtividade, reduzindo o tempo e o esforço necessários para o manuseamento manual. Permita que os robôs funcionem continuamente sem fadiga para garantir um desempenho consistente e minimizar os erros, conduzindo a um maior rendimento e a tempos de processamento mais rápidos.

Todos os sectores

Explore a nossa gama abrangente de soluções de automatização de fábricas, concebidas para otimizar e racionalizar qualquer processo de fabrico.