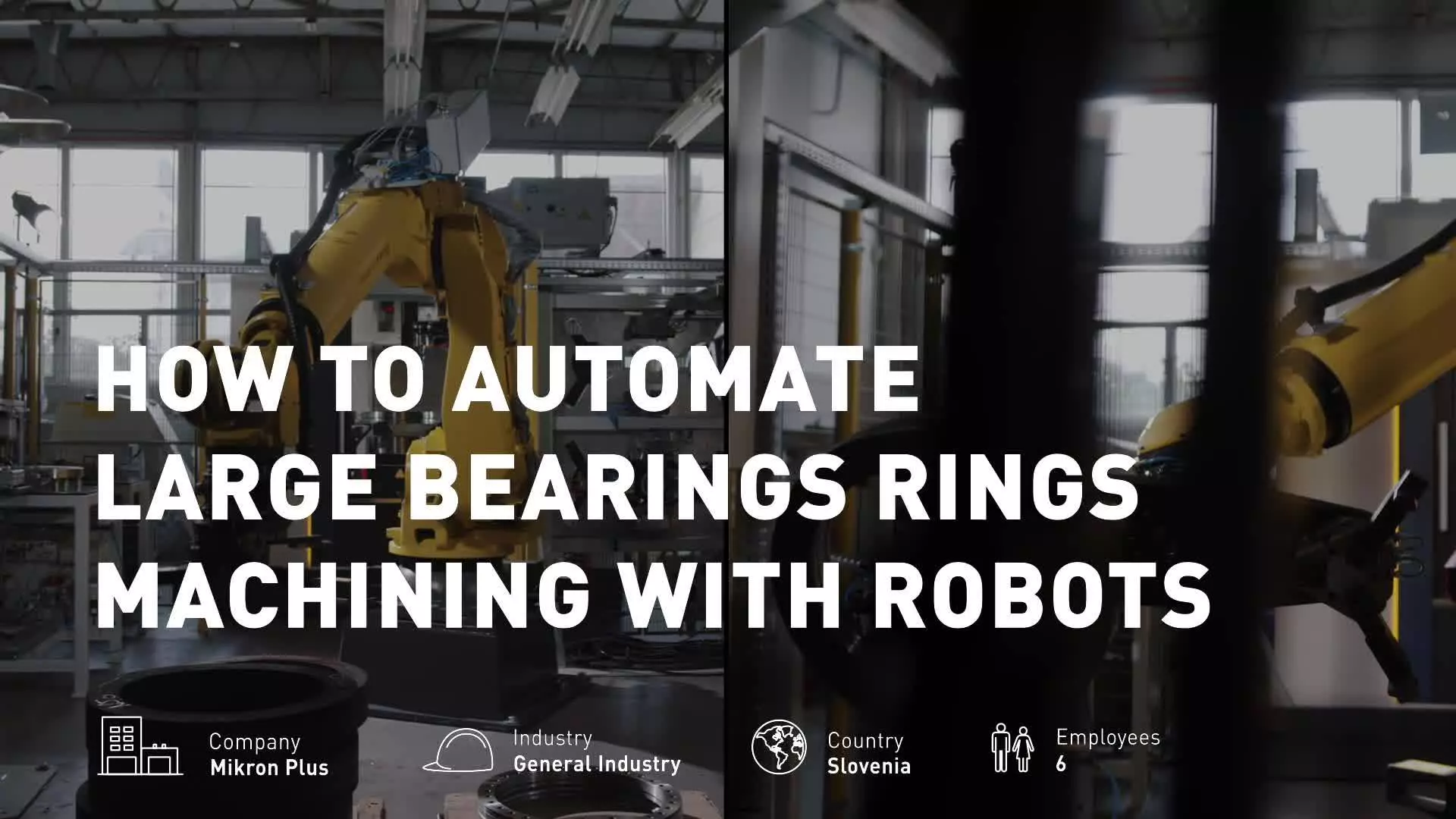

Mikron Plus

Automatisierung der Bearbeitung von großen ringförmigen Lagern mit Robotern

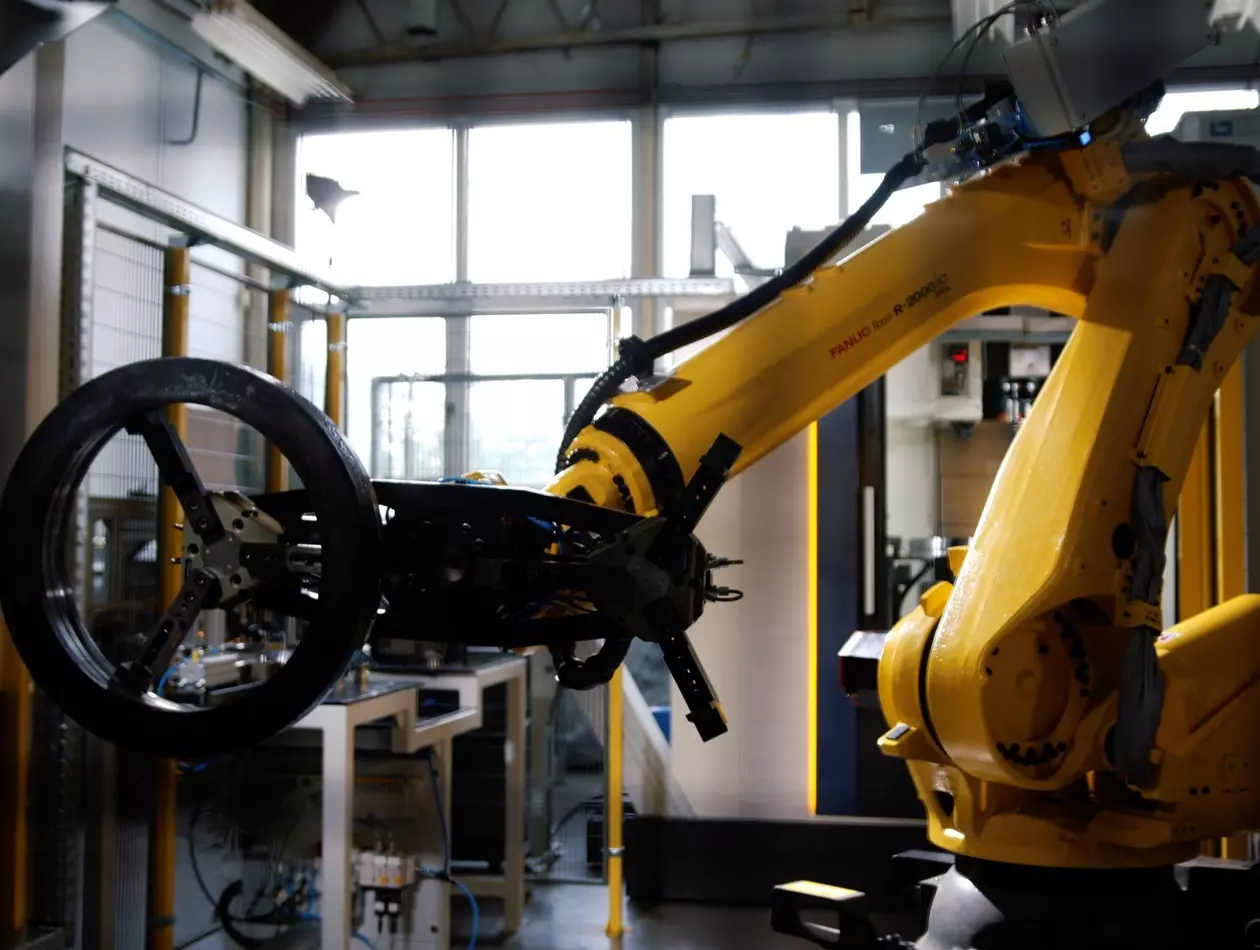

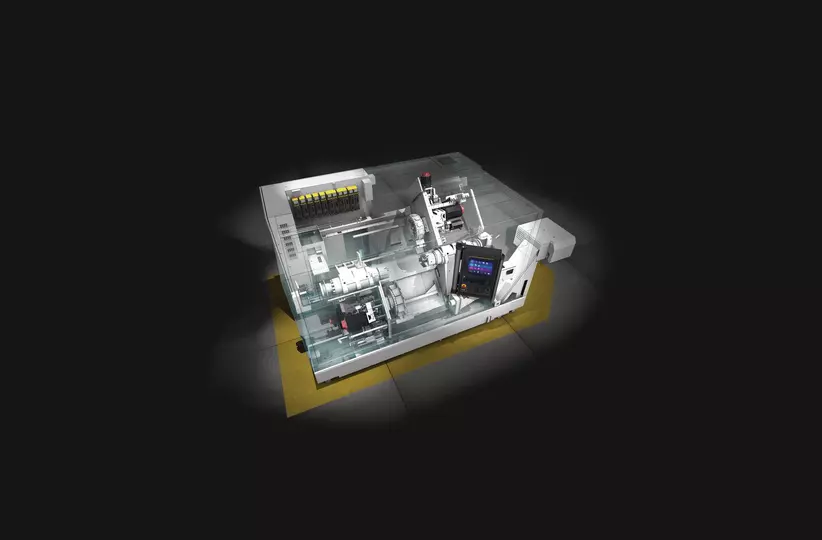

Für die Bearbeitung großer ringförmiger Lager wurde eine Roboterzelle eingerichtet. Ein FANUC R-2000𝑖C/210L-Roboter mit einer Tragfähigkeit von 210 kg und 3D Vision Sensor be- und entlädt Ringe in eine vertikale CNC-Drehmaschine. Mikron Plus setzte die CNC Servo Learning Oscillation von FANUC ein, um lange Späne in kleinere Stücke zu zerlegen. Diese Lösung steigerte die Produktivität, senkte die Kosten und gewährleistete hohe Genauigkeit und Qualität bei gleichzeitiger Minimierung der Abhängigkeit von Arbeitskräften.

Teilen Sie

FANUC R-2000𝑖C/210L Roboter mit einer Tragfähigkeit von 210 Kilogramm.

Robotisierung mit einer Zelle des Be- und Entladesystems.

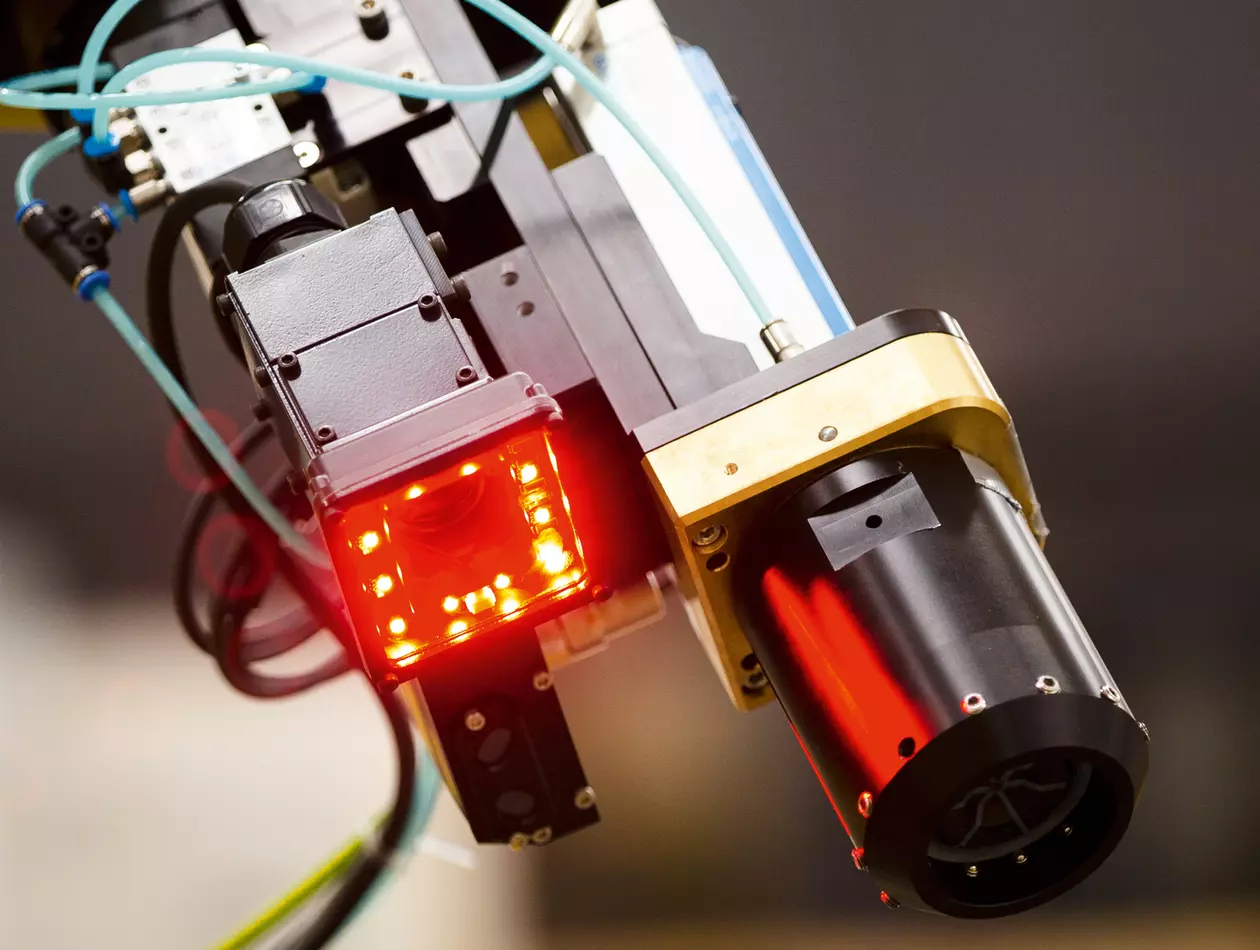

2D- und 3D-Vision-Sensor ermöglichen dem Roboter das Erkennen und Aufnehmen der Ringe.

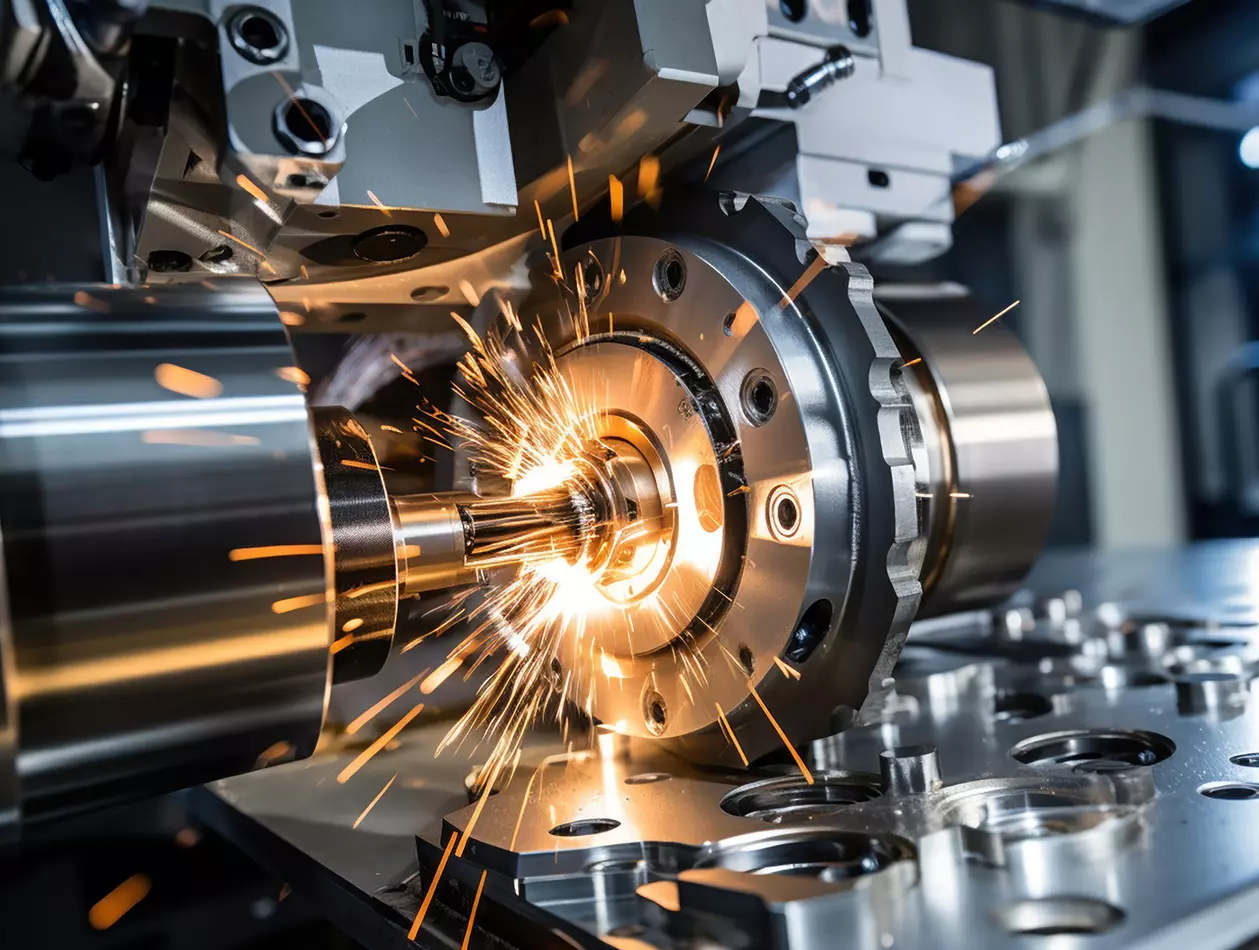

Die Servo Learning Oscillation Funktion von FANUC verhindert, dass während der Bearbeitung lange Späne entstehen, die Maschinenstillstände verursachen oder die Qualität des Endprodukts beeinträchtigen.

Inspiriert werden

FANUC Fallbeispiele

Entdecken Sie unser umfassendes Angebot an Fabrikautomatisierungslösungen, die in detaillierten Fallstudien vorgestellt werden und zur Optimierung und Rationalisierung von Fertigungsprozessen entwickelt wurden.

Maschinenpflege

Automatisieren Sie die Maschinenbedienung mit Robotern, um Ihre Produktion erheblich zu steigern, indem Sie im Gegensatz zur manuellen Bedienung eine überragende Genauigkeit und einen kontinuierlichen Betrieb gewährleisten. Steigern Sie die Effizienz, erzielen Sie eine konstante Produktion, senken Sie die Arbeitskosten und schaffen Sie einen erheblichen Mehrwert für Ihren gesamten Produktionsprozess.

Vision Inspektion

Die Bildverarbeitungstechnologie verbessert Ihre Fertigungsprozesse mit bildbasierten, automatisierten Systemen, die Objekte präzise prüfen und analysieren. Moderne Bildverarbeitungslösungen nutzen modernste Kameras, Sensoren und Software, um Bilder zu erfassen und zu verarbeiten, Fehler zu erkennen, Abmessungen zu messen und sicherzustellen, dass Ihre Produkte den höchsten Qualitätsstandards entsprechen.

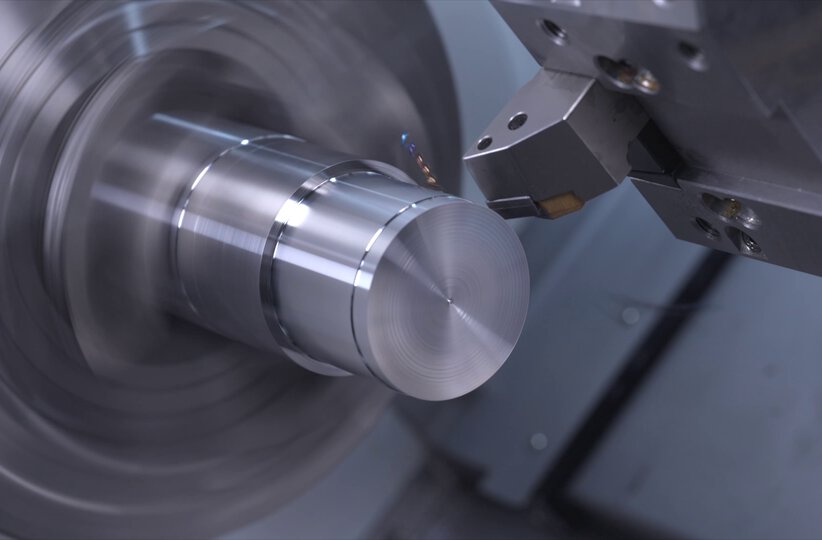

CNC-Drehen

CNC-Drehen ist ein Bearbeitungsprozess, bei dem ein Schneidwerkzeug Material von einem rotierenden Werkstück abträgt, um präzise zylindrische Formen zu erzeugen. Es ist ideal für die Herstellung von Teilen mit komplexen Geometrien und engen Toleranzen. Um die Leistung Ihres Drehzentrums oder Ihrer Drehmaschine zu maximieren, ist eine gute CNC, die in der Lage ist, eine ganze Reihe von Drehprozessen zu verwalten und zu optimieren, unerlässlich. Eine gute CNC maximiert nicht nur die Produktivität, sondern bietet Ihnen auch die Flexibilität, die Durchlaufzeiten bei kleinen Losen zu verkürzen.

Alle Branchen

Entdecken Sie unser umfassendes Angebot an Lösungen für die Fabrikautomation, die zur Optimierung und Rationalisierung von Fertigungsprozessen entwickelt wurden.