M-20 serie

Robots voor material handling met gemiddelde payload

Onze marktleider op het gebied van draagvermogen, reikwijdte en assnelheid: de M-20-serie.

Met een reikwijdte tot 2 meter en een draagvermogen tot 35 kg biedt deze serie indrukwekkende prestaties. Deze 6-assige robot is sterk maar relatief licht, en het uitzonderlijke ontwerp combineert de voordelen van een holle bovenarm zonder concessies te doen aan de prestaties.

Ideaal voor het hanteren van verschillende materialen, is de M-20 een uitstekende keuze voor taken met een gemiddeld draagvermogen.

Laat u inspireren!

Haal inspiratie uit het succes van anderen

FANUC Robots innoveren de landbouw

Zwaar tillen en fysieke belasting behoren bij Green Services tot het verleden. Dankzij het geautomatiseerde palletiseersysteem met de FANUC-robot verloopt het werk nu veilig en efficiënt.

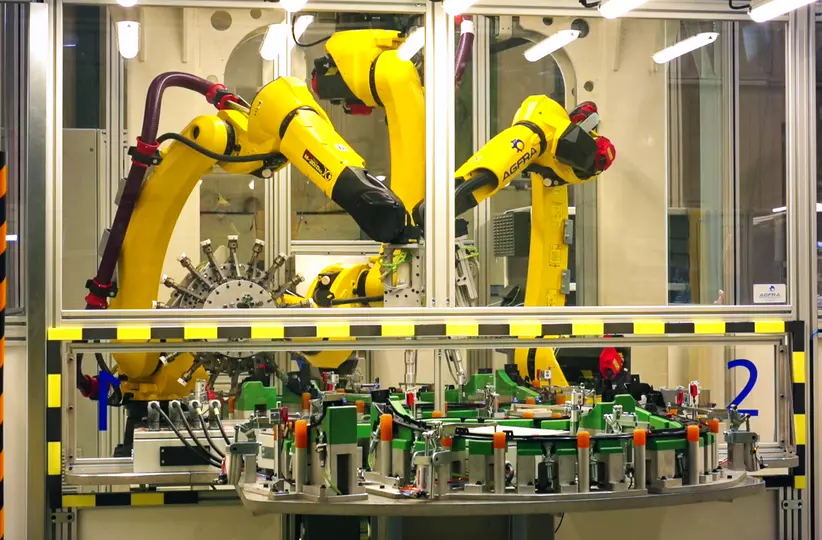

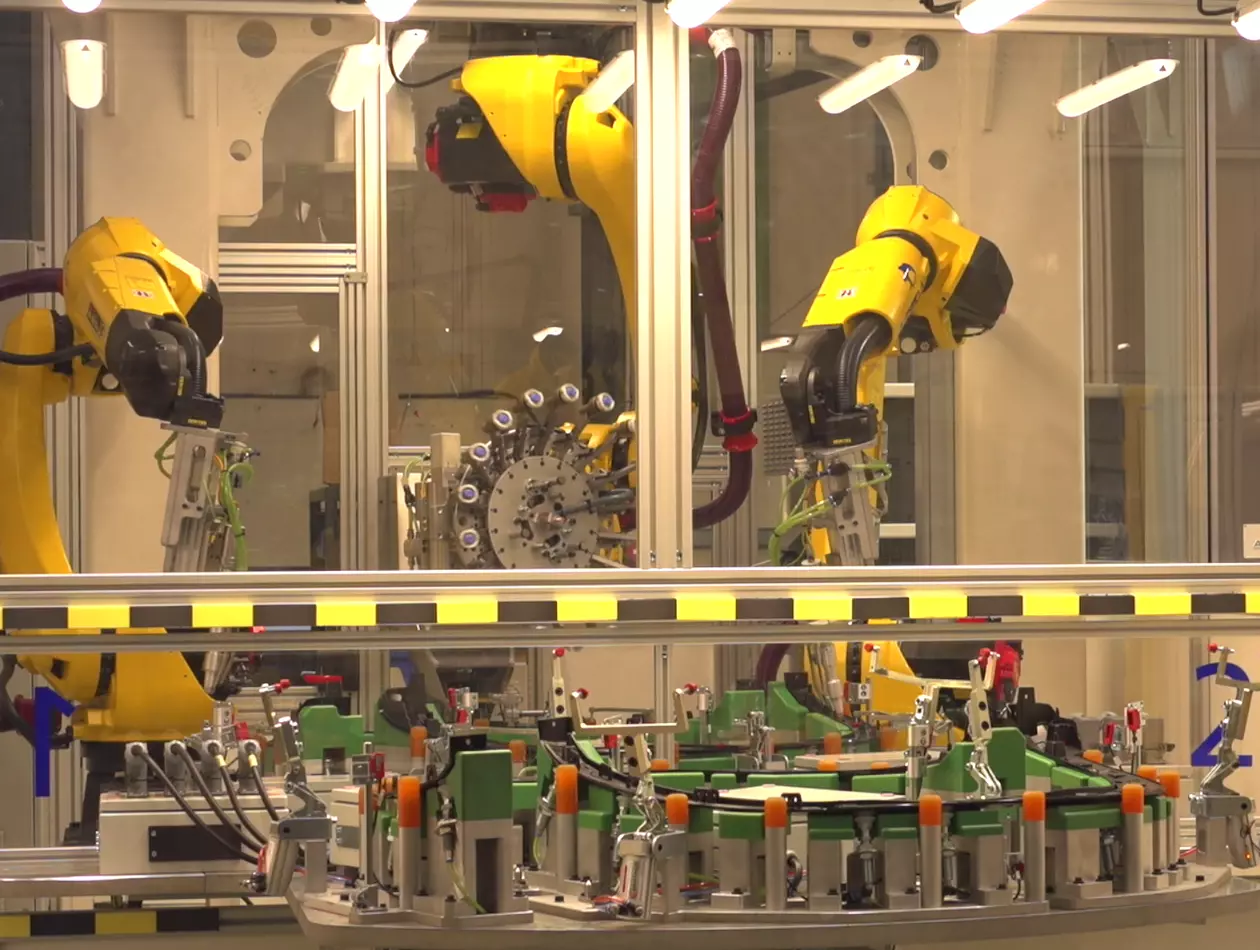

FANUC robots zorgen voor succesvolle automatisering in de automotive industrie

Toepassingen in de automotive industrie behoren tot de meest veeleisende automatiseringstaken in de hele industrie. Natuurlijk zijn hoge assnelheden en een hoge productiviteit basisprincipes, maar in dit specifieke project stonden precisie en herhaalbaarheid ook hoog op de prioriteitenlijst. Met deze vele eisen in het achterhoofd kwam men uit bij de industriële robots van FANUC.

Meer ruimte voor betere robots

Automatisering staat nooit stil. Zelfs bij het dupliceren van een productiecel is er ruimte voor verbetering, zoals geoptimaliseerde cyclustijden en betrouwbaarheid.

Van cassette tot cassette: volledig geautomatiseerde productie van onderdelen

Productie zonder toezicht en eenvoudig beheer op afstand is de droom van veel productiebedrijven. Gnutti Transfer ging de uitdaging aan om een sterk geautomatiseerde productie-eenheid te creëren met een flexibele architectuur.

FANUC robots: de motor achter efficiënte afzuigkapproductie

De samenwerking tussen FANUC en afzuigkappenfabrikant Silverline begon in 2015 met een speciaal project rond geautomatiseerd verlijmen. Sindsdien is het uitgegroeid tot een succesverhaal met in totaal 17 FANUC-robots die actief zijn in de fabriek van Silverline in Turkije. FANUC ziet dit soort trajecten regelmatig: één eerste stap richting robotisering leidt vaak al snel tot het besef dat productieprocessen naar een volledig nieuw prestatieniveau kunnen worden getild.

FANUC Robots: een meerwaarde bij muntproductie van Swissmint

Het is geen sinecure om het volledige muntproces te automatiseren, van individuele munten tot afgewerkte gepalletiseerde dozen. Dat was echter de taak waar Swissmint, de federale Munt van Zwitserland, voor stond. Om dit complexe concept te verwezenlijken, zet Swissmint krachtige FANUC robots in voor taken zoals pick-and-place, assemblage van dozen en palletisering.

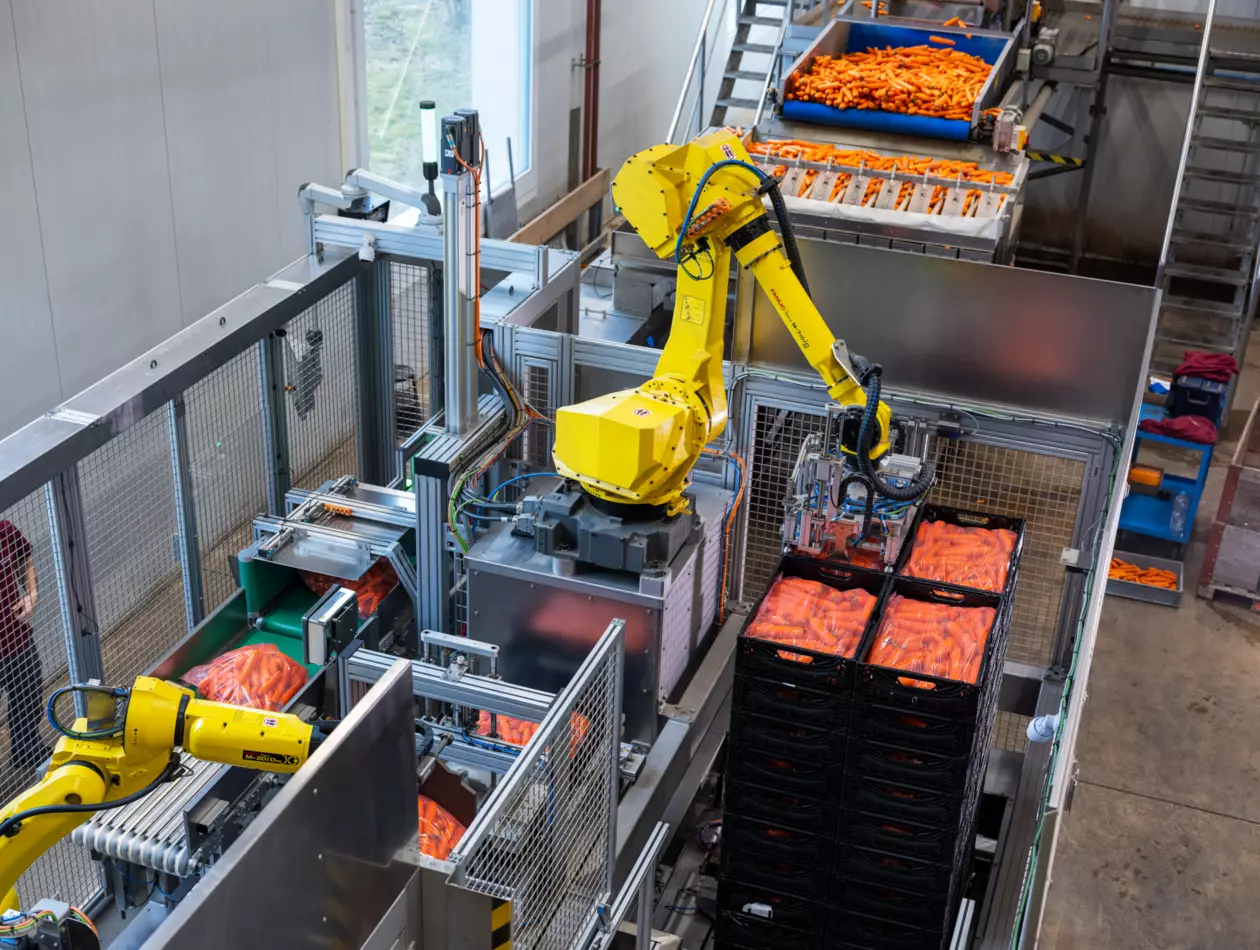

Inoverde verhoogt verpakkingscapaciteit met inzet van 3 FANUC-robots

In de dynamische distributieomgeving voor verse voeding is efficiëntie in geautomatiseerde verpakkingsprocessen cruciaal om aan de vraag te kunnen voldoen. Een bijkomend voordeel van robotisering is de vermindering van fysieke belasting voor medewerkers, een zachtere behandeling van kwetsbare producten zoals groenten en fruit, en een uniform en herhaalbaar proces. Een van de meest recente productielocaties die van deze voordelen profiteert, is de vestiging van Inoverde in Bätterkinden, Zwitserland. Daar zorgen drie industriële FANUC robots voor het vullen, verpakken en palletiseren van wortelen – volledig geautomatiseerd en uiterst efficiënt.

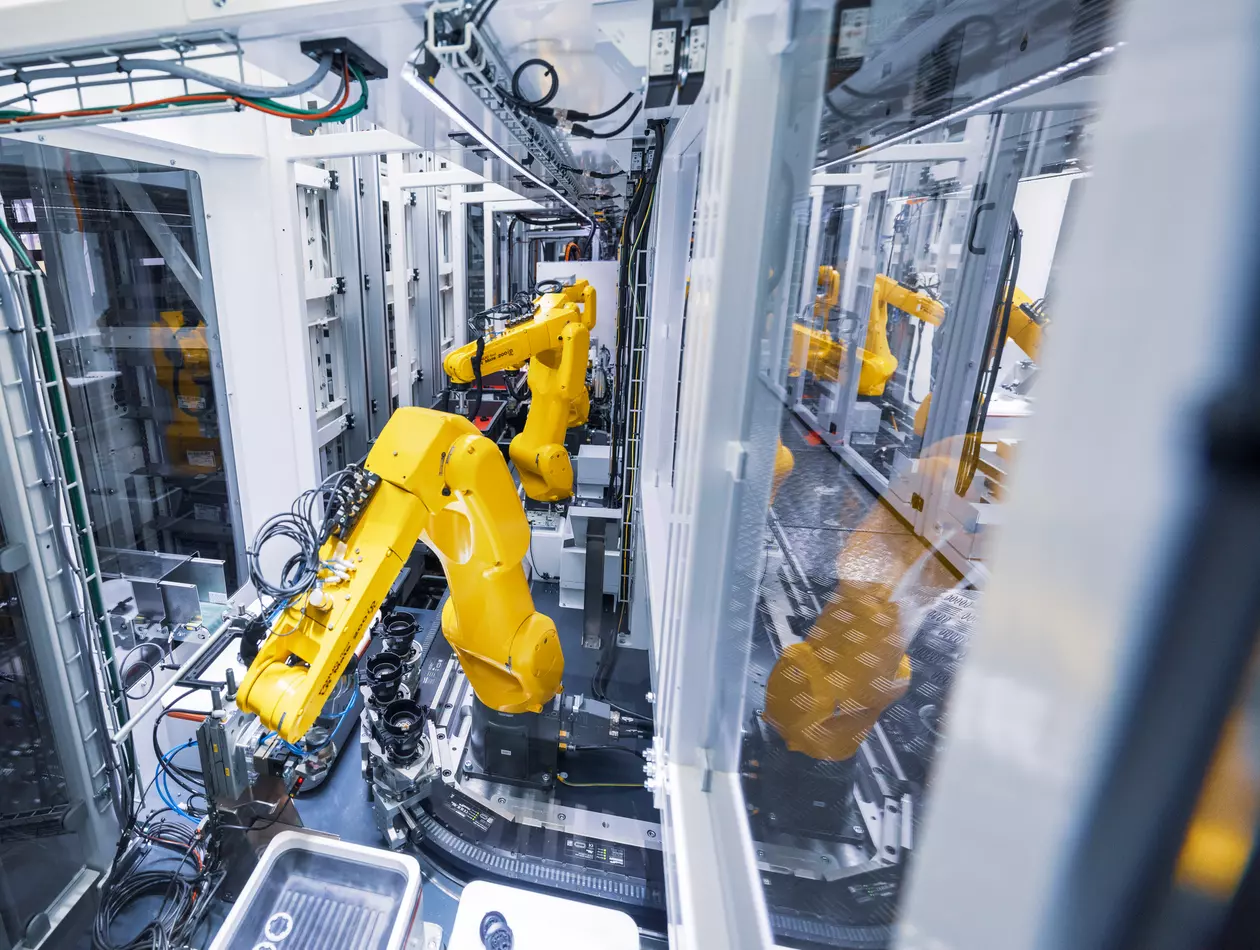

Volledig geautomatiseerde assemblage van koffiemolens

Bij de productie van populaire huishoudtoestellen zoals koffiemolens zijn er verschillende voorwaarden die het succes van het productieproces bepalen. Alleen duidelijk gestructureerde, efficiënte en doelgerichte processen leiden tot de vereiste mate van betrouwbaarheid. Het realiseren van die ambitie wordt aanzienlijk realistischer met behulp van automatisering – iets waar marktleider Eugster/Frismag AG uit eigen ervaring over kan getuigen.

Het bedrijf implementeerde 14 FANUC LR Mate industriële robots en FANUC ZDT (Zero Down Time), waarmee het nu elke 7 seconden volledig geautomatiseerd een koffiemolen assembleert – continu, zonder onderbreking.

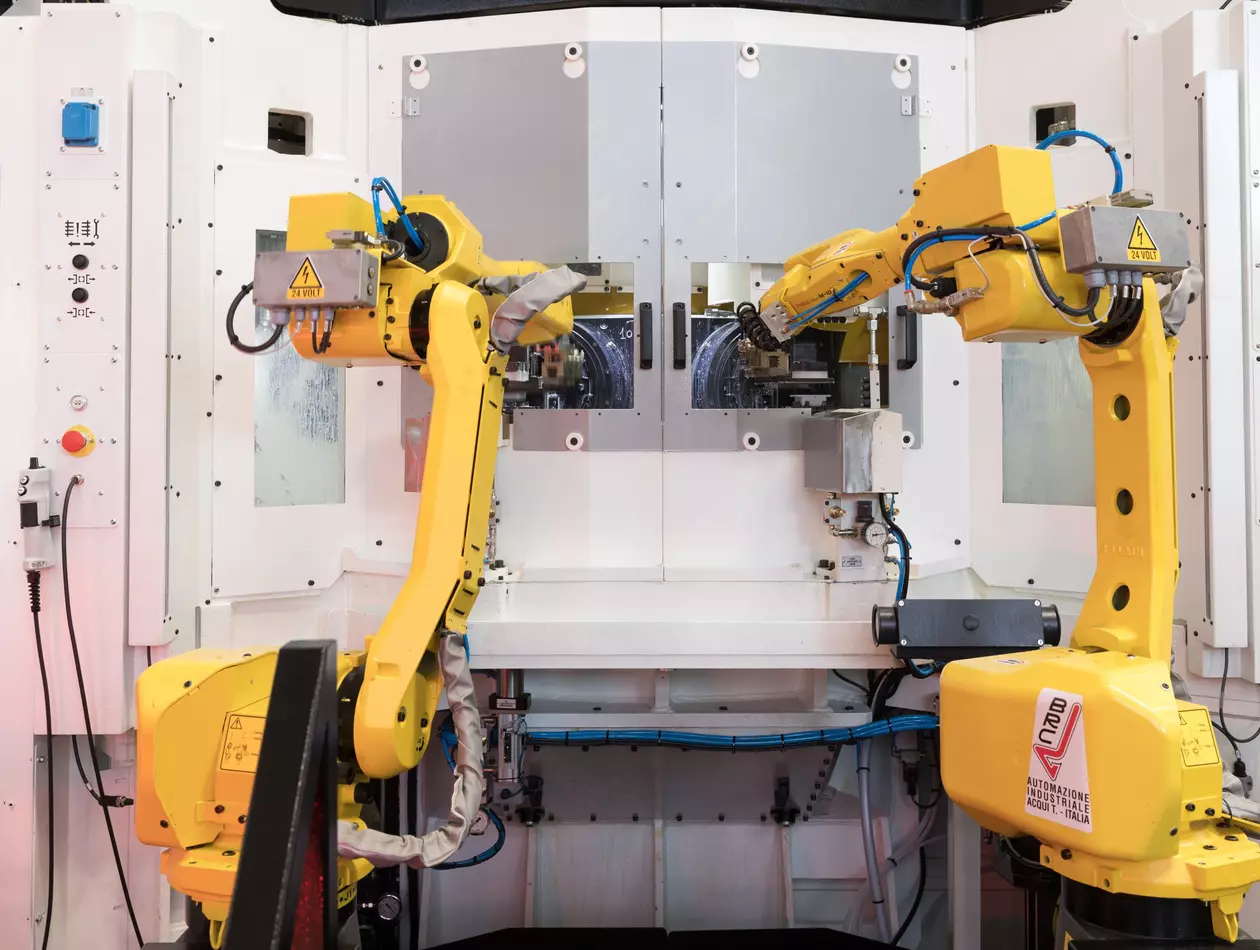

Dankzij FANUC-robots draait de CNC-productie bij RADMOT dag en nacht door

Geautomatiseerde CNC-bewerkingscellen met meerdere machines en robots vereisen een doordacht ontwerp en integratie. Waarom het proces dan niet vereenvoudigen door te kiezen voor ’s werelds toonaangevende fabrikant van zowel CNC-machines als industriële robots: FANUC?

Dat was precies de strategie van RADMOT, een toonaangevende Poolse toeleverancier in verspaning, toen het een nieuwe CNC-freescel wilde implementeren met drie bewerkingscentra en twee robots – volledig onbemand, 24 uur per dag, 7 dagen per week, en zonder botsingen tussen de robots.

De perfecte match voor uw toepassing

Machinebelading

Material Handling

Assemblage

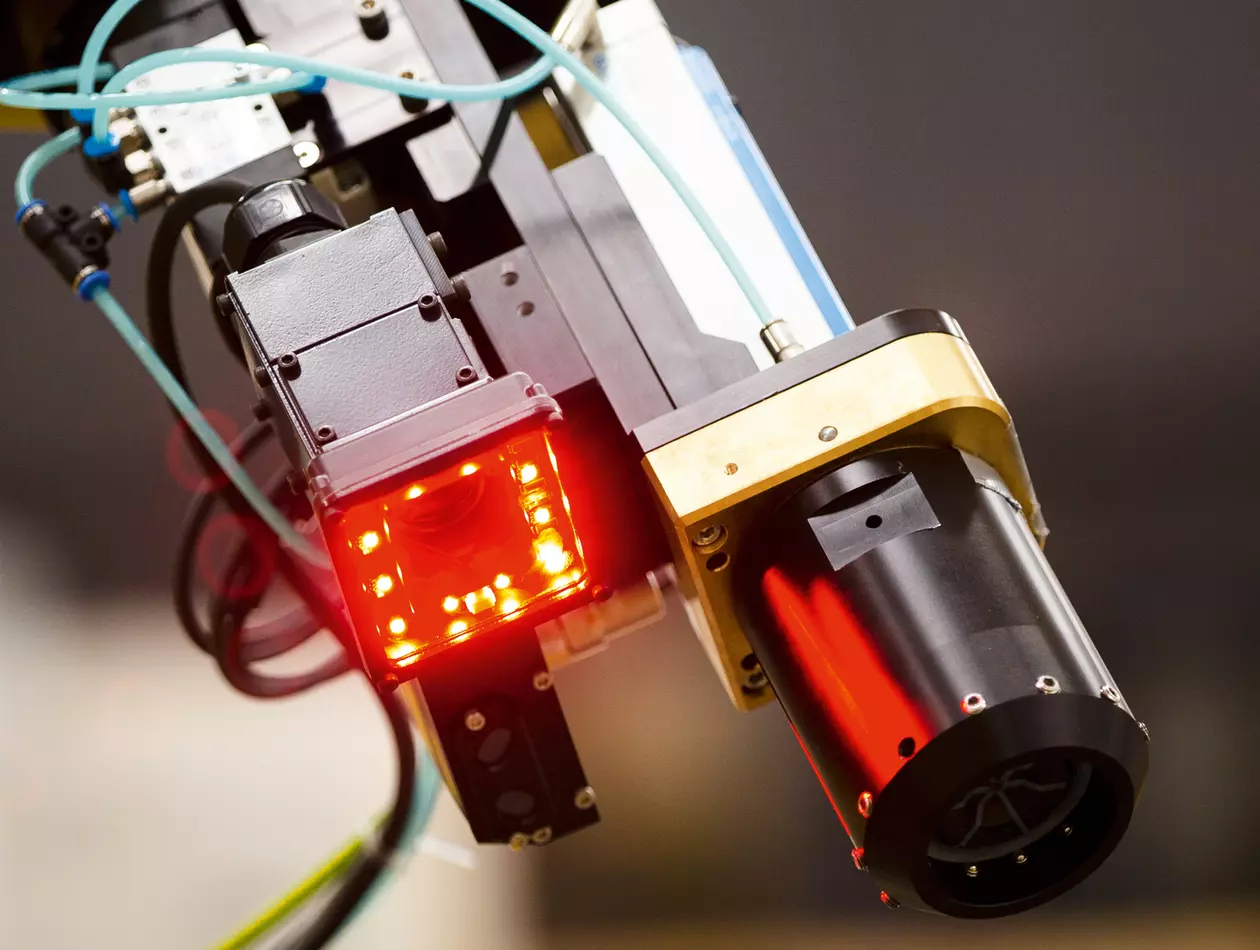

Vision Inspectie

Oplossingen op maat voor uw industrie

Robots en automatisering voor de Luchtvaartindustrie

Robots en automatisering voor de automotive industrie

Elektrische voertuigen

Elektronica

Food & Beverage

Robots en Automatisering voor de Medische Industrie