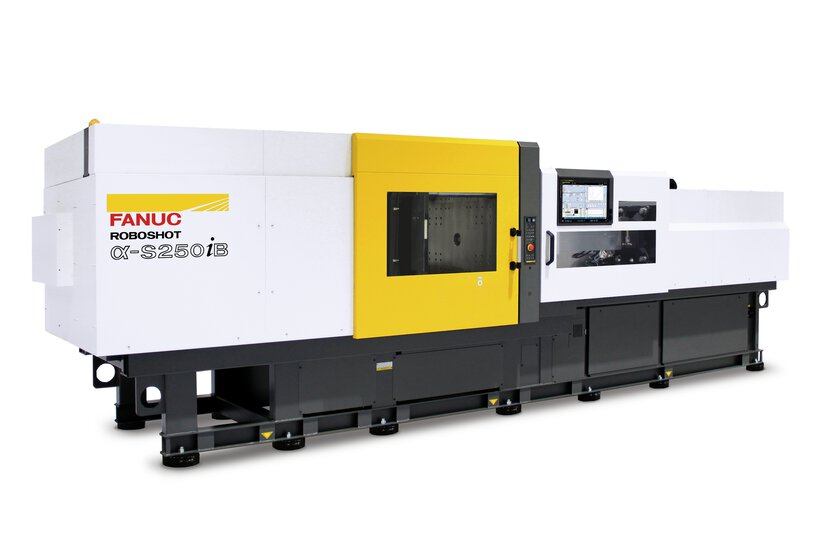

Maszyny ROBOSHOT do elektrycznego formowania wtryskowego

Przyszłość formowania wtryskowego!

Gotowy na zrewolucjonizowanie formowania wtryskowego? Dołącz do Andy'ego Armstronga, szefa sprzedaży ROBOSHOT Europe, który zaprezentuje nową, przełomową maszynę. Odkryj najnowocześniejsze funkcje, takie jak potężne sterowanie CNC i intuicyjny ekran dotykowy, a także niezrównane korzyści, takie jak monitorowanie energii i wydajność produkcji. Zobacz solidny jak skała sprzęt maszyny zapewniający niezachwianą niezawodność, precyzję i szybkość. Obejrzyj teraz i przekształć swoją produkcję!

Leading Plastic Parts Producer Relies on Automated FANUC Solutions

All growing manufacturers need a reliable technology partner with innovative machines and solutions that can underpin success in the globally competitive market. Able to provide suitable testimony is Germany-based AKO Kunststoffe GmbH, a fourth-generation family-run injection moulding business that relies on around 30 FANUC ROBOSHOT all-electric injection moulding machines, including eight automated with FANUC industrial robots.

Leading OEM Drives Energy Efficiency With FANUC ROBOSHOT Machines

Although electricity prices levelled off across 2023 and 2024 following huge spikes in 2020 and 2022, they are still significantly higher than pre-pandemic levels, with many experts predicting they may remain high for the rest of this decade and potentially beyond. The way for beleaguered manufacturers to fight back is to invest in energy-efficient machinery, just like the FANUC ROBOSHOT injection moulding machine.

TESY na drodze do efektywności dzięki ROBOSHOT

Wysoka wydajność produkcji, niskie koszty energii oraz niska emisja hałasu połączone z doskonałym wsparciem technicznym i serwisem – to, czego klienci mogą oczekiwać od w pełni elektrycznej wtryskarki ROBOSHOT firmy FANUC.

Formowanie wtryskowe

Przemysł elektroniczny