Nieuws & media

- Case Studies

- Mediatheek

- Nieuws en Persberichten

- Evenementen

Case Studies

Ervaar opmerkelijke prestaties dankzij FANUC's oplossingen voor fabrieksautomatisering. Ontdek hoe onze technologie industrieën transformeert en succes voortstuwt.

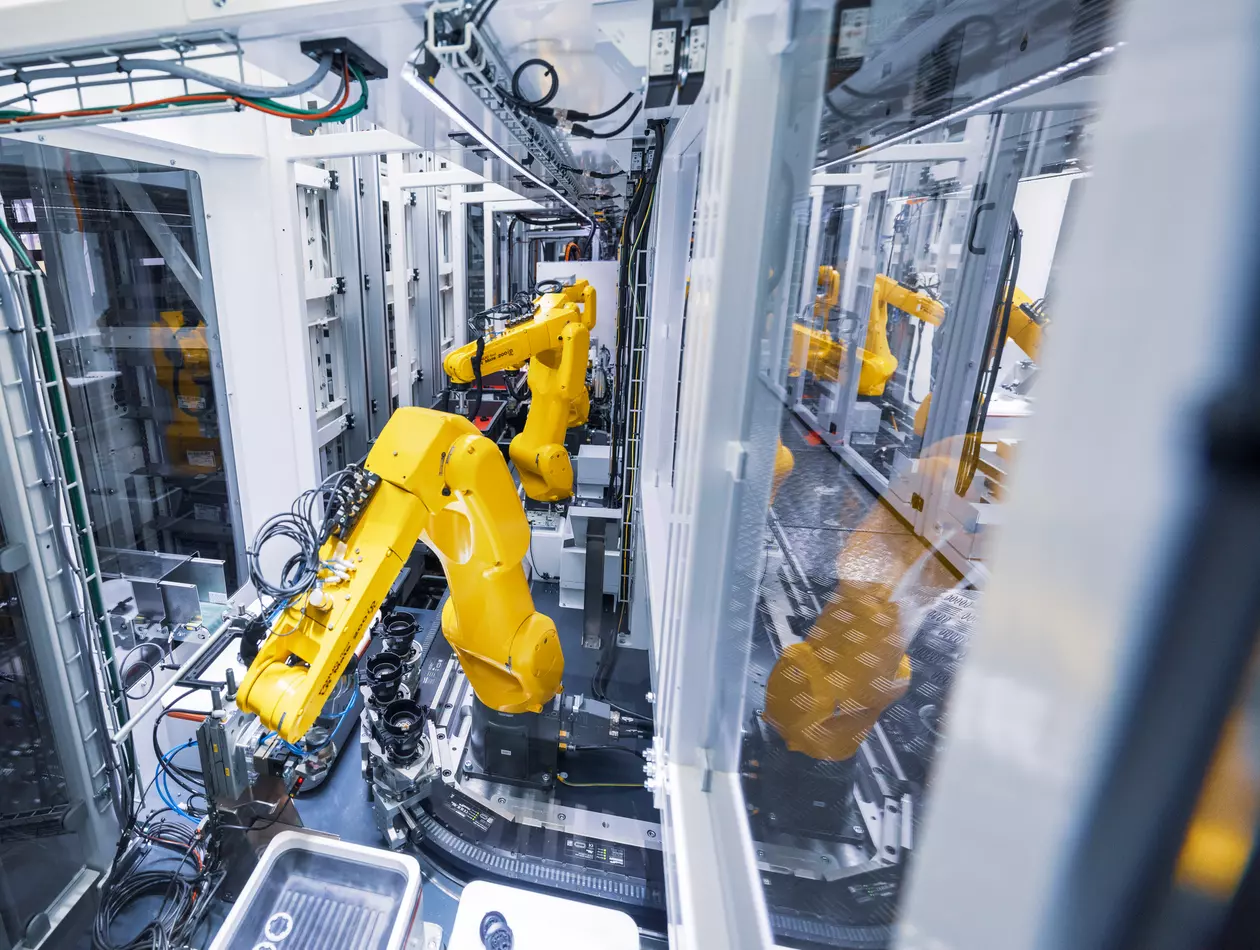

Dankzij FANUC-robots draait de CNC-productie bij RADMOT dag en nacht door

Geautomatiseerde CNC-bewerkingscellen met meerdere machines en robots vereisen een doordacht ontwerp en integratie. Waarom het proces dan niet vereenvoudigen door te kiezen voor ’s werelds toonaangevende fabrikant van zowel CNC-machines als industriële robots: FANUC?

Dat was precies de strategie van RADMOT, een toonaangevende Poolse toeleverancier in verspaning, toen het een nieuwe CNC-freescel wilde implementeren met drie bewerkingscentra en twee robots – volledig onbemand, 24 uur per dag, 7 dagen per week, en zonder botsingen tussen de robots.

FANUC robots zorgen voor nieuwe inkomsten

Wat overwegen de meeste toeleveranciers in de verspanende industrie wanneer ze hun efficiëntie, productiviteit en betrouwbaarheid naar een hoger niveau willen tillen? Het antwoord is – uiteraard – automatisering.

Precies om die reden bouwde het Duitse WU Mechanische Werkstätte GmbH een automatiseringscel met een industriële robot van FANUC voor het be- en ontladen van een van hun eigen bewerkingsmachines. Twee jaar later was een bezoeker zo onder de indruk van het concept dat hij vroeg of WU er ook eentje voor hem kon bouwen.

Dat moment betekende het begin van een extra inkomstenstroom voor WU, gebaseerd op het ontwerpen en bouwen van automatiseringscellen met hoogwaardige industriële robots van FANUC.

Volledig geautomatiseerde assemblage van koffiemolens

Bij de productie van populaire huishoudtoestellen zoals koffiemolens zijn er verschillende voorwaarden die het succes van het productieproces bepalen. Alleen duidelijk gestructureerde, efficiënte en doelgerichte processen leiden tot de vereiste mate van betrouwbaarheid. Het realiseren van die ambitie wordt aanzienlijk realistischer met behulp van automatisering – iets waar marktleider Eugster/Frismag AG uit eigen ervaring over kan getuigen.

Het bedrijf implementeerde 14 FANUC LR Mate industriële robots en FANUC ZDT (Zero Down Time), waarmee het nu elke 7 seconden volledig geautomatiseerd een koffiemolen assembleert – continu, zonder onderbreking.

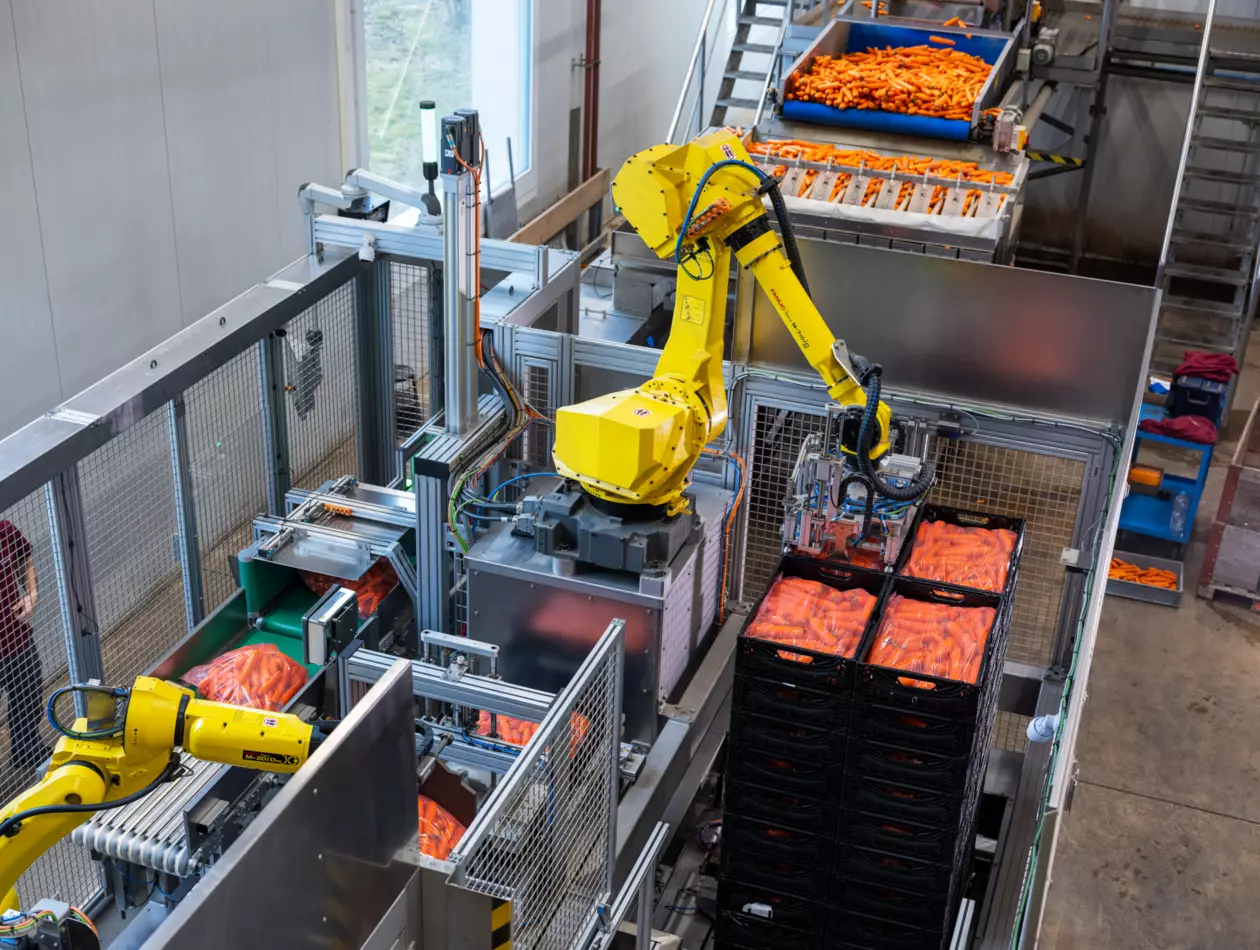

Inoverde verhoogt verpakkingscapaciteit met inzet van 3 FANUC-robots

In de dynamische distributieomgeving voor verse voeding is efficiëntie in geautomatiseerde verpakkingsprocessen cruciaal om aan de vraag te kunnen voldoen. Een bijkomend voordeel van robotisering is de vermindering van fysieke belasting voor medewerkers, een zachtere behandeling van kwetsbare producten zoals groenten en fruit, en een uniform en herhaalbaar proces. Een van de meest recente productielocaties die van deze voordelen profiteert, is de vestiging van Inoverde in Bätterkinden, Zwitserland. Daar zorgen drie industriële FANUC robots voor het vullen, verpakken en palletiseren van wortelen – volledig geautomatiseerd en uiterst efficiënt.

Veelzijdige FANUC CNC tilt verticaal draaien naar hoger niveau

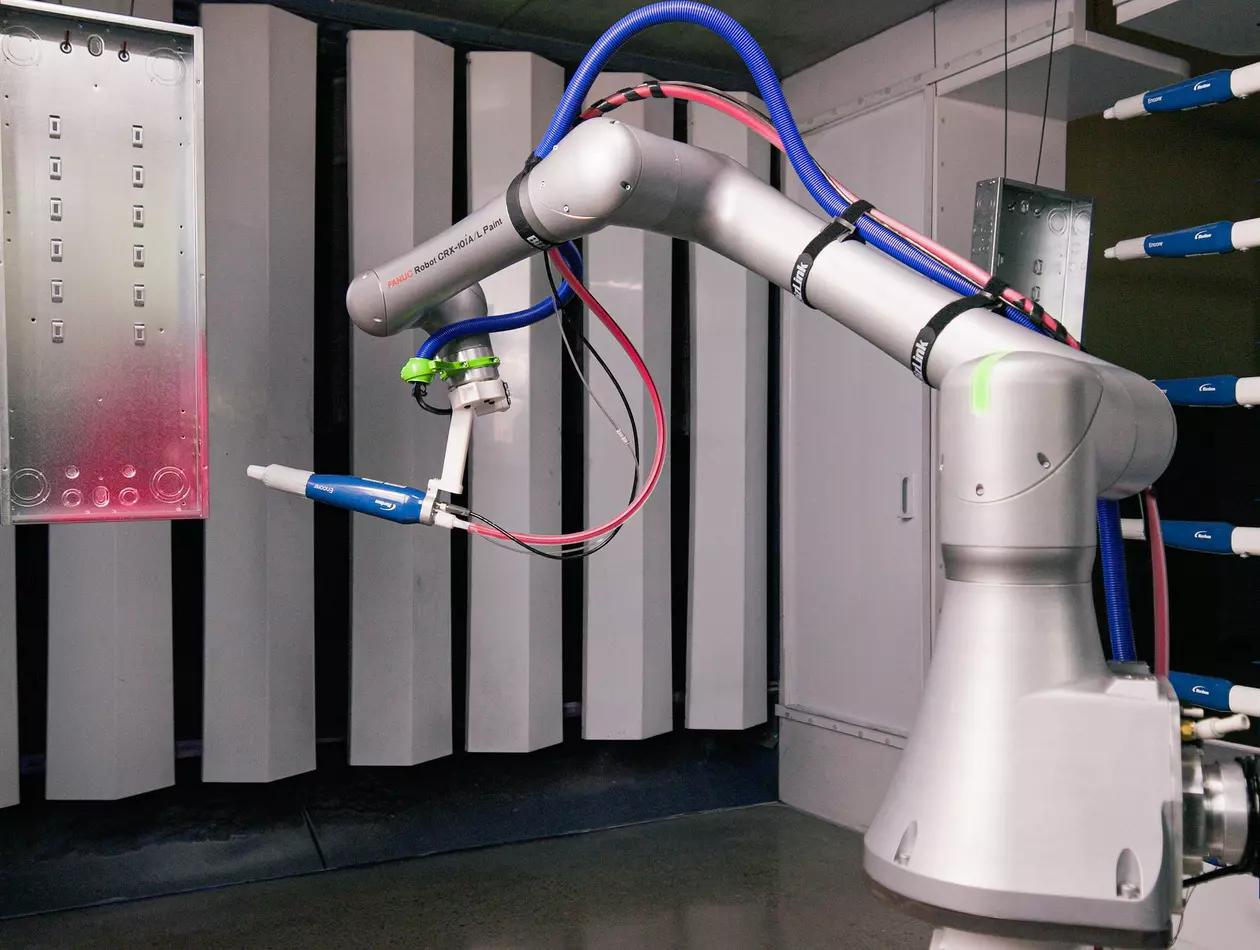

Het ontwikkelen van een nieuwe kijk op een eeuwenoud proces als draaien vereist een stevige dosis creativiteit en innovatie. Bovendien vereist het omzetten van deze nieuwe machinevisies en -concepten in realiteit extreem geavanceerde besturingstechnologie. Met deze gedachte in het achterhoofd wist machinefabrikant FFG Werke precies waar ze terecht konden voor een CNC systeem met de juiste mogelijkheden: FANUC.

Mediatheek

Download officiële FANUC foto's, video's en documenten uit onze Mediatheek.

Zoek mediacontacten

Neem contact op met onze FANUC Europe PR & Communicatiespecialisten

Nieuws

Nieuwe FANUC robot met hoge payload en groot bereik: zware toepassingen worden kinderspel

EuroSkills - Europese wedstrijd voor jonge robotexperts

Snijden, lassen, frezen en boren met onze nieuwe, uiterst precieze FANUC robot

FANUC Paris Luchtshow

Til meer en stapel hoger met FANUC's nieuwe palletiseerrobot voor zware payloads

FANUC bekroond met GOUD-rating voor duurzaamheid

FANUC toont hands-on automatisering op Automatica

FANUC ondersteunt Deutsche Bahn project

De nieuwe M-710 serie robots combineren een opvallend design met indrukwekkende verbeteringen.