STIHL

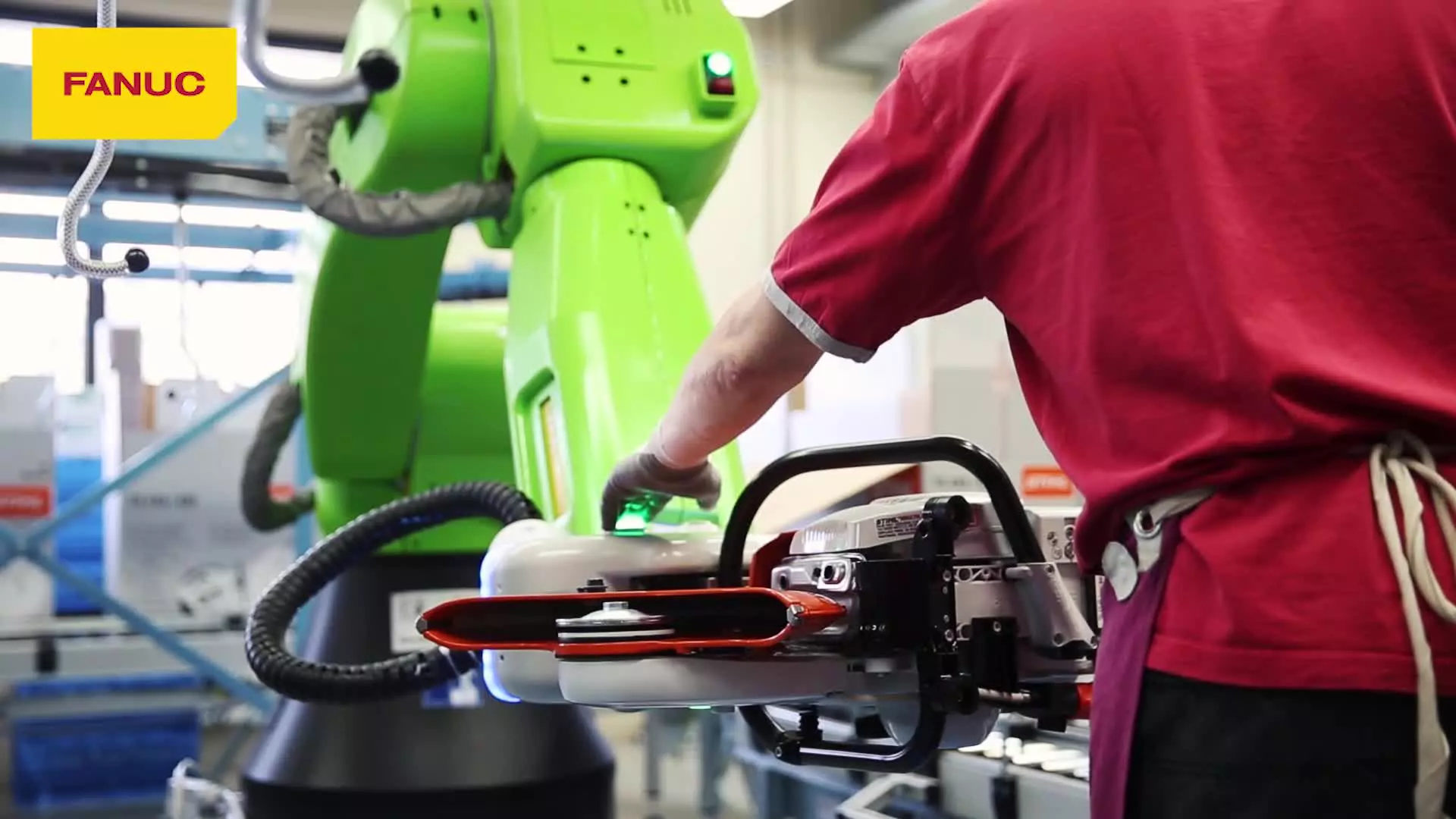

Cobot Relieves Workers of Physical Strain

Quality checks and packaging can be physically demanding. However, the integration of collaborative robots can significantly enhance the ergonomics of such activities.

Share

Cobot relieves workers of physical strain.

Ergonomic solution by using expertise of packing line staff.

One robot takes over several heavy manual tasks.

The robot synchronises its speed with the conveyor.

Get Inspired

FANUC Case Studies

Explore our comprehensive range of factory automation solutions, showcased in detailed case studies, and designed to optimise and streamline any manufacturing process.

Material Handling

Automise material handling with industrial robots to unlock numerous advantages for your business. Significantly enhance efficiency and productivity by reducing the time and effort required for manual handling. Let robots operate continuously without fatigue to ensure consistent performance and minimise errors, leading to higher throughput and faster processing times.

All Industries

Explore our comprehensive range of factory automation solutions, designed to optimise and streamline any manufacturing process.