GF Wavin

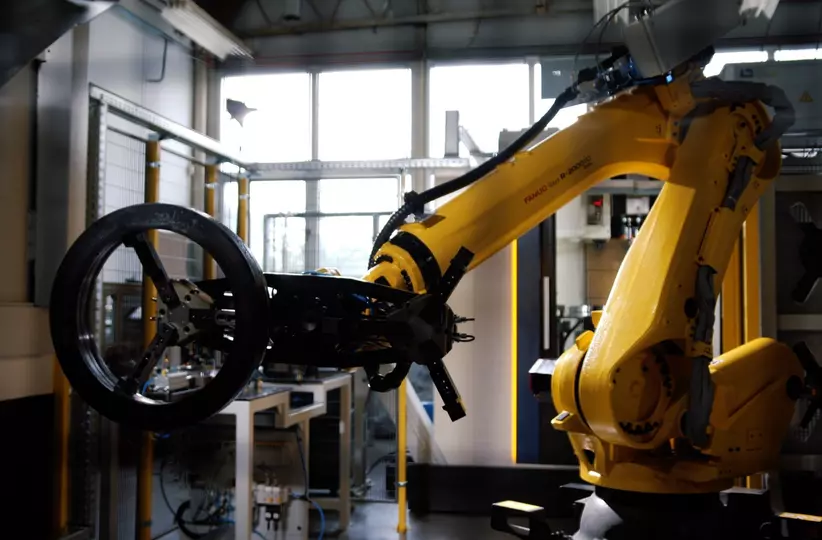

Prostor za boljše robote

Avtomatizacija se nikoli ne ustavi. Tudi pri podvajanju proizvodne celice je mogoče še kaj izboljšati, na primer optimizirati čas cikla in zanesljivost.

Deli

Visoka zanesljivost procesa zaradi servisno usmerjene in vzdrževanju prijazne konstrukcije robotov.

Prilagodljivi časi ciklov z nizko stopnjo okvar.

Od uvedbe prve celice za robotiko se je delovanje povečalo za 40 %.

R-2000𝑖B/185L Doseg roke robota več kot 3 metre optimizira raztovarjanje stroja.

Navdihnite se

Študije primerov FANUC

Oglejte si našo celovito ponudbo rešitev za avtomatizacijo proizvodnje, ki so predstavljene v podrobnih študijah primerov in so oblikovane za optimizacijo in racionalizacijo vseh proizvodnih procesov.

Ravnanje z materialom

Avtomatizirajte rokovanje z materialom z industrijskimi roboti in tako omogočite številne prednosti za svoje podjetje. Bistveno povečajte učinkovitost in produktivnost z zmanjšanjem časa in truda, ki sta potrebna za ročno rokovanje. Pustite robotom neprekinjeno delovanje brez utrujanja, da zagotovite dosledno delovanje in zmanjšate število napak, kar vodi k večji prepustnosti in hitrejši obdelavi.

Strega s stroji

Z roboti lahko avtomatizirate upravljanje strojev in tako znatno izboljšate svojo proizvodnjo, saj v nasprotju z ročnim upravljanjem zagotavljajo vrhunsko natančnost in neprekinjeno delovanje. Povečajte učinkovitost, dosežite stalno proizvodnjo in zmanjšajte stroške dela ter dodajte znatno vrednost celotnemu proizvodnemu procesu.