STIHL

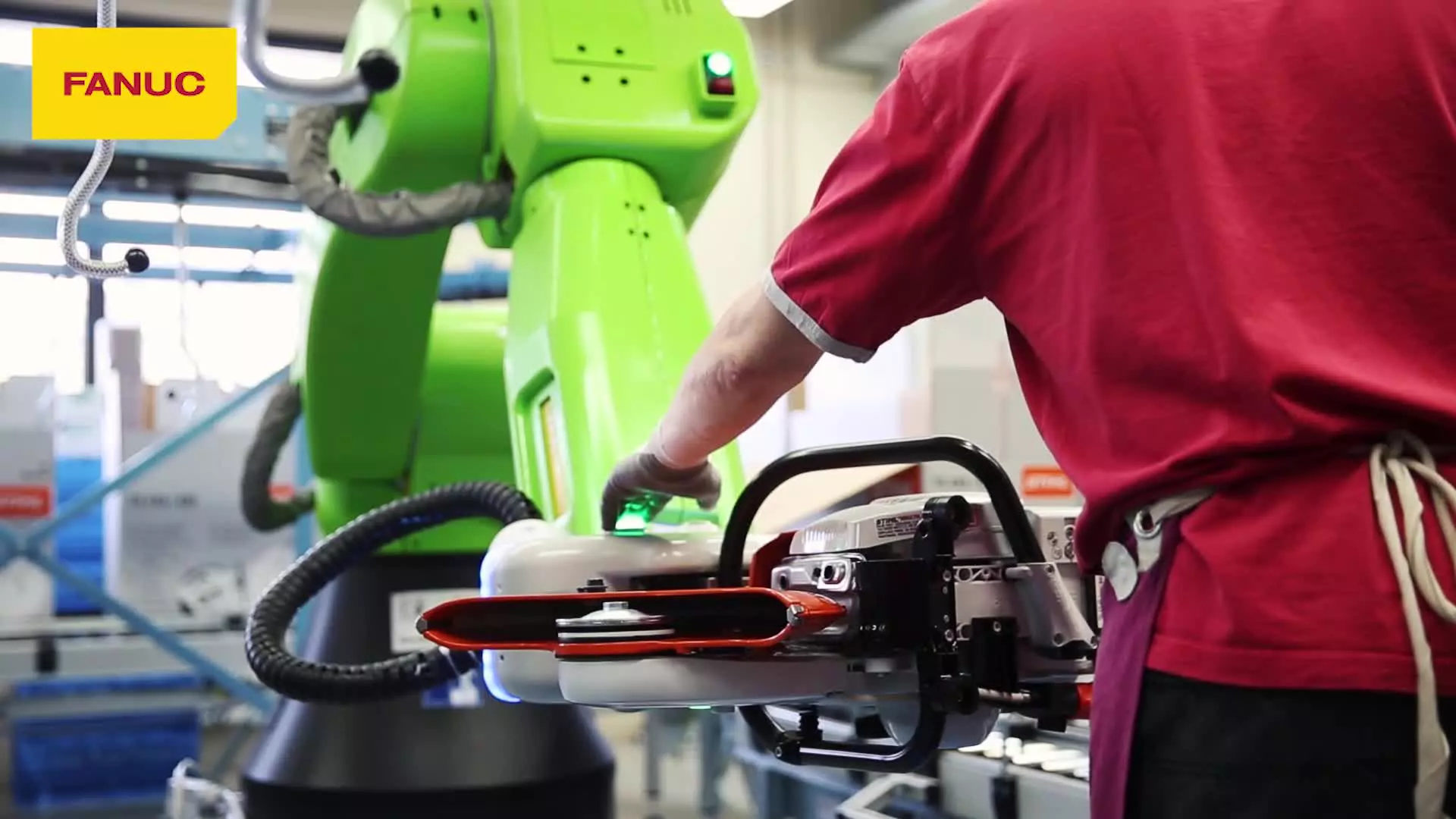

Kobot zbavuje pracovníky fyzické zátěže

Kontroly kvality a balení mohou být fyzicky náročné. Integrace kolaborativních robotů však může výrazně zlepšit ergonomii těchto činností.

Sdílet

Kobot zbavuje pracovníky fyzické zátěže.

Ergonomické řešení s využitím odborných znalostí pracovníků balicí linky.

Jeden robot převezme několik těžkých manuálních úkolů.

Robot synchronizuje svou rychlost s dopravníkem.

Inspirujte se

Případové studie společnosti FANUC

Prozkoumejte naši komplexní nabídku automatizačních řešení, která jsou představena v podrobných případových studiích a jsou navržena tak, aby optimalizovala a zefektivnila jakýkoli výrobní proces.

Manipulace s materiálem

Automatizujte manipulaci s materiálem pomocí průmyslových robotů a získejte pro své podnikání řadu výhod. Výrazně zvýšíte efektivitu a produktivitu tím, že snížíte čas a úsilí potřebné pro ruční manipulaci. Nechte roboty pracovat nepřetržitě bez únavy, abyste zajistili konzistentní výkon a minimalizovali chyby, což povede k vyšší propustnosti a rychlejšímu zpracování.

Všechna odvětví

Prozkoumejte naši rozsáhlou nabídku automatizačních řešení, která jsou navržena k optimalizaci a zefektivnění jakéhokoli výrobního procesu.