GF Wavin

Prostor pro lepší roboty

Automatizace se nikdy nezastaví. Dokonce i při duplikaci výrobní buňky existuje prostor pro zlepšení, jako je optimalizace doby cyklu a spolehlivost.

Sdílet

Vysoká spolehlivost procesu díky servisně orientované a na údržbu nenáročné konstrukci robotů.

Flexibilní doba cyklu s nízkou mírou poruchovosti.

Od zavedení první robotické buňky se výkon zvýšil o 40 %.

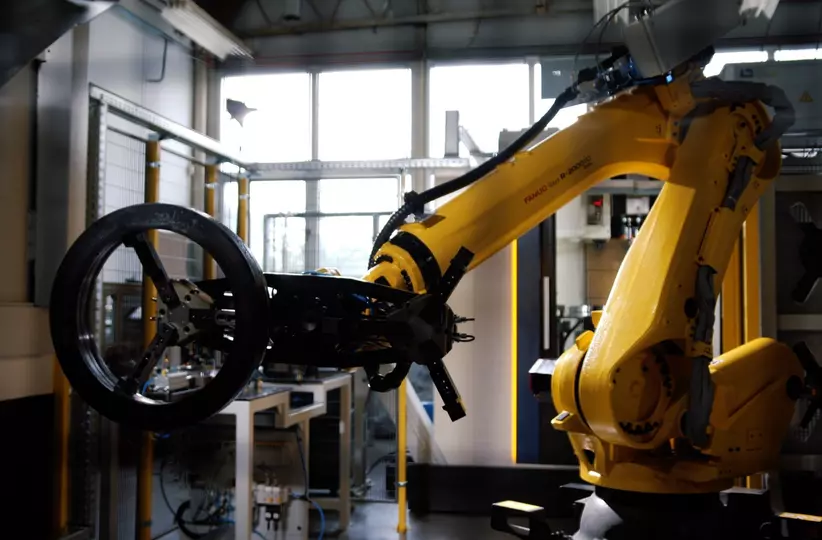

Robotické rameno R-2000𝑖B/185L s dosahem více než 3 metry optimalizuje vykládání stroje.

Inspirujte se

Případové studie společnosti FANUC

Prozkoumejte naši komplexní nabídku automatizačních řešení, která jsou představena v podrobných případových studiích a jsou navržena tak, aby optimalizovala a zefektivnila jakýkoli výrobní proces.

Manipulace s materiálem

Automatizujte manipulaci s materiálem pomocí průmyslových robotů a získejte pro své podnikání řadu výhod. Výrazně zvýšíte efektivitu a produktivitu tím, že snížíte čas a úsilí potřebné pro ruční manipulaci. Nechte roboty pracovat nepřetržitě bez únavy, abyste zajistili konzistentní výkon a minimalizovali chyby, což povede k vyšší propustnosti a rychlejšímu zpracování.

Obsluha strojů

Automatizujte obsluhu strojů pomocí robotů, abyste výrazně zvýšili svou výrobu, protože na rozdíl od ruční obsluhy zajišťují vynikající přesnost a nepřetržitý provoz. Zvyšte efektivitu, dosáhněte konzistentní produkce, snižte náklady na pracovní sílu a přidejte významnou hodnotu celému výrobnímu procesu.