STIHL

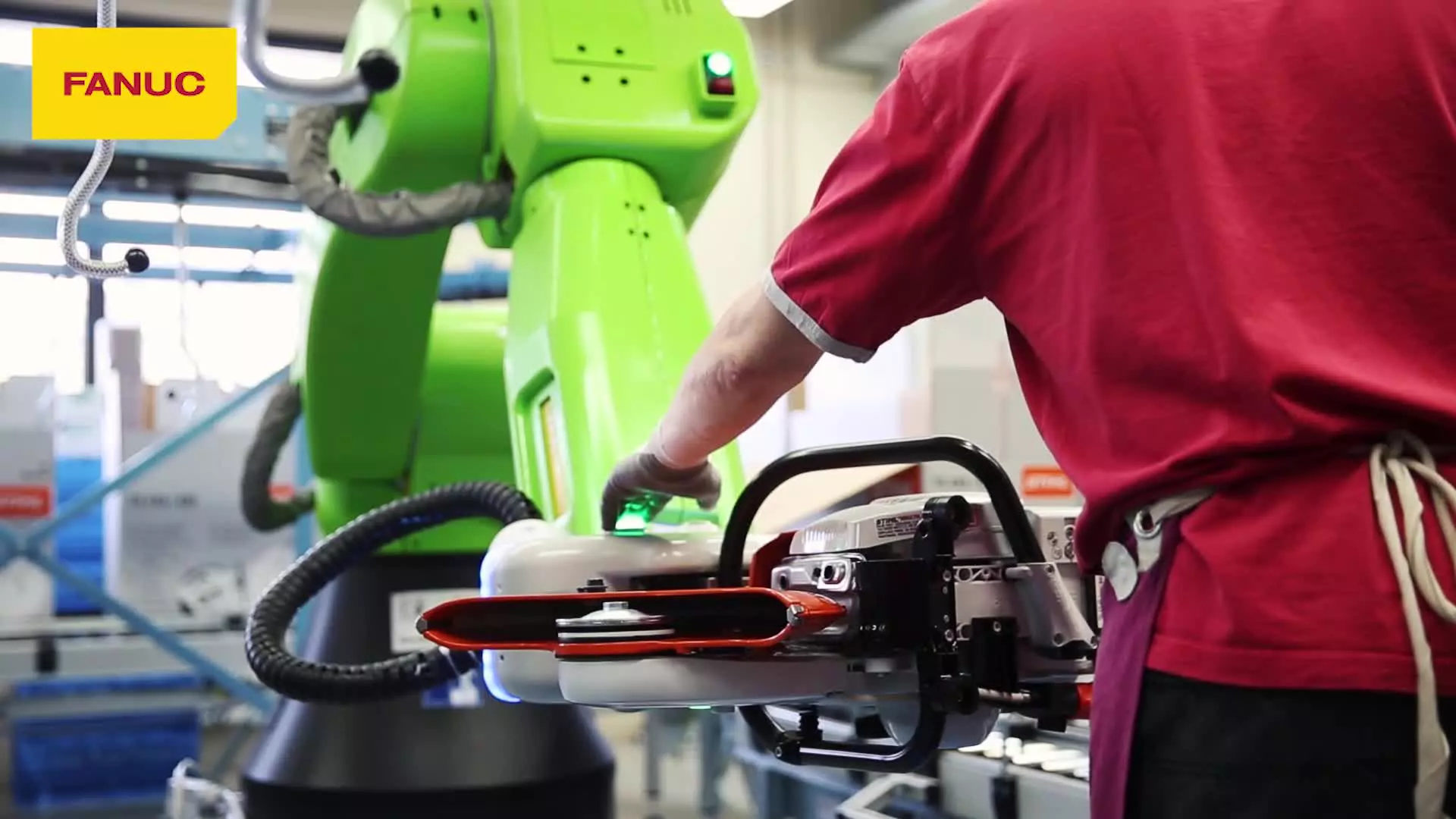

Cobot alivia el esfuerzo físico de los trabajadores

Los controles de calidad y el embalaje pueden ser físicamente exigentes. Sin embargo, la integración de robots colaborativos puede mejorar considerablemente la ergonomía de estas actividades.

Compartir

El cobot alivia el esfuerzo físico de los trabajadores.

Solución ergonómica aprovechando la experiencia del personal de la línea de envasado.

Un robot se encarga de varias tareas manuales pesadas.

El robot sincroniza su velocidad con la cinta transportadora.

Inspírese

Casos prácticos de FANUC

Explore nuestra completa gama de soluciones de automatización de fábricas, expuestas en detallados estudios de casos y diseñadas para optimizar y agilizar cualquier proceso de fabricación.

Manipulación de materiales

Automatice la manipulación de materiales con robots industriales y obtenga numerosas ventajas para su empresa. Aumente significativamente la eficiencia y la productividad reduciendo el tiempo y el esfuerzo necesarios para la manipulación manual. Deje que los robots trabajen de forma continua y sin fatiga para garantizar un Rendimiento constante y minimizar los errores, lo que se traduce en un mayor rendimiento y tiempos de procesamiento más rápidos.

Todas las industrias

Explore nuestra completa gama de soluciones de automatización de fábricas, diseñadas para optimizar y agilizar cualquier proceso de fabricación.